§ 40. ПОЛУЧЕНИЕ ПОКРЫТИЙ ИЗ

ЭЛЕКТРОТЕХНИЧЕСКИХ МАТЕРИАЛОВ

Электрохимическая обработка. Электрическая энергия широко используется в

электрохимии. В основе электрохимических процессов лежит электролиз.

Механизм электролиза и химические процессы, протекающие при этом, известны из

школьного курса химии и физики. Суть их в том, что при прохождении

электрического тока в электролитах возникает направленное движение ионов,

сопровождающееся химическими реакциями, в результате которых на электродах

оседают химические вещества.

► В этом случае электрическая энергия переходит в

химическую.

В качестве источников электрического тока используют генераторы постоянного тока

или выпрямители тока.

Электролиз применяют на практике с начала прошлого века, но и в наши дни его

значение велико, в частности, в металлургии для получения некоторых цветных

металлов.

► Электролиз — основа гальванотехники, которая

подразделяется на гальваностегию и гальванопластику.

Гальваностегия

— способ нанесения методом электролиза тонких металлических покрытий, которые

прочно связаны с обрабатываемым изделием.

Этим способом защищают металлы от коррозии, улучшают их декоративный вид,

изготовляют печатные платы и др. С помощью гальваностегии можно получать

различные покрытия: хромирование, никелирование, меднение и др. В зависимости от

того, на каком из электродов выделяются наносимые покрытия, они бывают

анодными и катодными.

Наиболее распространены катодные покрытия (хромирование, никелирование,

меднение).

Гальванопластика

— процесс получения металлических копий с изделия.

Для получения высококачественного гальванического покрытия поверхность изделия

необходимо предварительно хорошо очистить. Электролитом служат соли металла,

которым делают покрытие. Для увеличения проводимости электролита и улучшения

структуры металла-покрытия (например, уменьшения зернистости) в электролиты

добавляют небольшие количества компонентов солей других металлов и кислот.

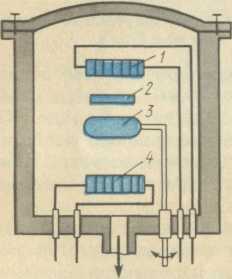

Гальванические покрытия изделий с большими размерами выполняют в стационарных

ваннах (рис. 176). Для деталей небольших размеров с целью повышения

производительности процесса используют вращающиеся ванны с наклонной осью

(барабаны).

|

|

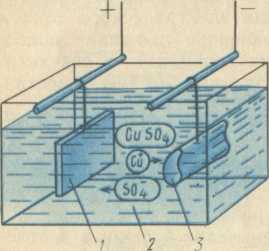

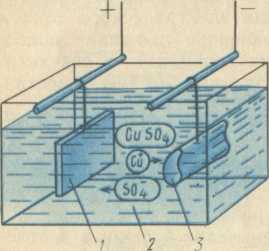

Рис. 176. Схема процесса гальванопластики

|

Электролитом в случае, приведенном на рис. 176, является сульфат меди CuSO4.

Из молекул сульфата меди 2 под действием приложенного поля образуются

положительные ионы Сu+ и отрицательные ионы Cu- Под

действием приложенного напряжения первые движутся к катоду 3, а вторые —

к аноду 1. Достигая катода, положительные ионы Cu+ осаждаются

на изделии, поглощают электроны и превращаются в нейтральные молекулы меди.

Отрицательные ионы SO4-

отдают излишние электроны на аноде и вступают в химическую реакцию с ним. Анод

изготовляют из меди, и вследствие химической реакции вновь получают молекулы

сульфата меди CuSO4, которые снова поступают в электролит и

поддерживают процесс гальванизации.

Вакуумное напыление. Металлические покрытия получают также

вакуумным напылением. Этим методом можно получать металлические покрытия

на неметаллических изделиях. Вакуумное напыление находит широкое применение в

радиоэлектронной промышленности для производства металлических конденсаторов,

тонкослойных интегральных микросхем, печатных схем и др.

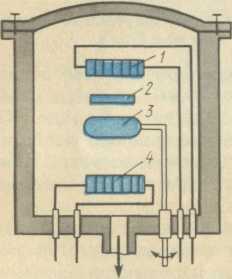

Принципиальное устройство аппарата вакуумного напыления дано на рис. 177.

Материал, из которого изготовляют покрытие, устанавливают в испаритель

нагревателя 4, а изделие 2, которое подлежит покрытию металлом,

ставят над испарителем. Для получения более качественного покрытия изделие

нагревают до 250—300 °С с помощью нагревателя 1. Камера герметична, и

вакуумным насосом в ней создают высокий вакуум. Нагревателем 4 материал

подогревают, и он испаряется. Так как процесс протекает в вакууме, испарившиеся

атомы и молекулы имеют большой пробег. Они достигают поверхности изделия,

нагретого до более низкой температуры, и конденсируются на нем, образуя

покрытие, прочно связанное с основным материалом (обычно толщиной 2—3 мкм).

Для повышения качества покрытия до установления необходимой для испарения

температуры между испарителем и изделием ставят экран 3.

|

|

|

|

Рис. 177. Схема аппарата вакуумного напыления

|

|

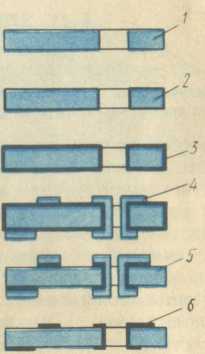

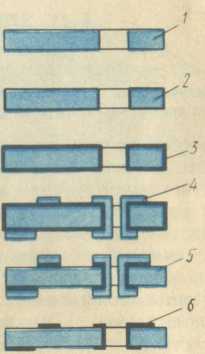

Рис. 178. Изготовление печатных плат

|

Вакуумное напыление в сочетании с гальваностегией — это один из методов

изготовления печатных схем на изоляционной основе (печатные платы). Для этого

(рис. 178) на изоляционную основу 1 — гетинакс, текстолит, стеклопласт —

вакуумным напылением наносят очень тонкое (1—3 мкм) покрытие из меди 2.

Затем плату устанавливают в ванну (см. рис. 176) и гальваническим путем

наращивают слой металла 3. Изображение схемы, предварительно начерченной

на подложке из алюминия, силикатного стекла, плексигласа или другого подходящего

материала, наносят в виде фотокопии на плату методом офсетной печати, фотографии

и др. Места, в которых должен быть проводящий металл, покрывают защитным слоем

4, например лаком. Затем плату погружают в ванну с растворителем, где

металл, не покрытый защитным слоем, растворяется 5. В качестве

растворителя чаще всего используют раствор трихлорида железа FeCl3.

Наконец, растворителем снимают и защитный слой 6.

Изготовление печатных плат возможно другими методами. Рассмотренный метод

используют в основном для изготовления плат с двусторонней печатной схемой и

если необходимо создать металлизацию отверстий в печатной плате.